5,5 – 12 – 25

Se c’è una cosa che non dimenticherò mai degli anni universitari, sono le misure di un mattone standard.

Ricordo ancora quella lezione all’università in cui il professore ci avvertiva e terrorizzava: “All’esame vi chiederò le misure del mattone e se sbagliate, siete bocciati”.

Niente scuse.

Potevi sapere a memoria tutto il manuale del corso ma se dimenticavi quei numeri, dovevi presentarti all’appello successivo.

I mattoni!

Gli umili, onnipresenti mattoni! Custodi silenziosi delle nostre architetture, involucro e talvolta persino ossatura degli edifici.

Li trovi pieni, semipieni, tramezze, tavelloni, pignatte… tante misure e tante composizioni materiche.

Questo articolo però tratta di qualcosa che non è presente in questa lista e di cui quel professore non ha mai parlato.

Qualcosa che nemmeno esisteva.

Qualcosa che probabilmente non era ancora nei libri universitari e forse non lo è tutt’ora.

Parliamo di mattoni di plastica!

No, non LEGO…

Parlo di veri mattoni in plastica, pronti a rivoluzionare l’edilizia.

Lo so, l’idea può lasciare perplessi.

Anche io, all’inizio, ero scettica e piena di dubbi ma questo articolo potrà farti ricredere su molti di essi!

E se non su tutti… almeno abbastanza da farti guardare questi mattoni con occhi diversi!

Partiamo dal presupposto che la plastica è una delle invenzioni più versatili dell’uomo.

Resistente, leggera ed economica.

Tuttavia la sua durabilità la rende anche una grave minaccia ambientale, poiché si degrada lentamente, accumulandosi negli ecosistemi.

Dal 1950 sono stati prodotti circa 8,3 miliardi di tonnellate di plastica, ma solo il 9% è stato riciclato, mentre il resto finisce in discariche, oceani o viene incenerito.

Nel mondo dell’edilizia, la plastica è una risorsa con una lunga storia alle spalle.

Alleggerisce solette, riveste pavimenti, isola termicamente ed è una delle più scelte per gli infissi!

Insomma, è ovunque… o quasi.

Dico “quasi” perché da alcuni anni, in giro per il mondo, stanno emergendo realtà imprenditoriali che sperimentano l’impiego della plastica anche nella produzione di mattoni, utilizzabili sia come elementi di tamponamento che come strutture autoportanti.

Scopriamo allora insieme alcune di queste startups che vedono una risorsa in un materiale considerato da molti ancora un rifiuto!

Iniziamo con una novellina ma dal carattere forte e distintivo!

Pelagic.earth

Pelagic.earth è una startup australiana fondata da Philippa Abbott nel 2024 che affronta l’inquinamento oceanico da plastica e prova a ripensare il concetto stesso di rifiuto, trasformando ciò che viene recuperato dal mare, inclusi microplastiche e materiali a fine vita, in risorse alternative.

Il focus dell’azienda è sulle plastiche miste e degradate, materiali notoriamente complessi da trattare e spesso esclusi dai processi di riciclo convenzionali.

I loro studi hanno dimostrato che paradossalmente, la degradazione della plastica in mare può migliorarne la qualità all’interno del loro processo di lavorazione, rendendola sorprendentemente adatta a nuove applicazioni.

Il materiale sviluppato è un polimero composito, ottenuto combinando un legante con plastica riciclata che presenta elevata resistenza alla compressione, bassa assorbenza d’acqua, resistenza all’abrasione, ai raggi UV e agli agenti atmosferici.

Queste sono caratteristiche che lo rendono ideale per l’uso in contesti edilizi e urbani, offrendo un’alternativa durevole, flessibile e meno fragile rispetto al calcestruzzo.

Il loro approccio si fonda su tre pilastri:

- Sviluppo di una rete produttiva e commerciale decentralizzata attraverso un sistema di micro fabbriche mobili, capaci di operare direttamente nei luoghi più colpiti dall’inquinamento plastico.

Questo approccio consente di affrontare il problema alla fonte, riducendo la necessità di trasporto e attivando economie locali.

- Promozione e cooperazione con comunità locali che operano sul territorio.

Un esempio è la collaborazione con Clean Kerala, il cui team ha mappato e analizzato i sistemi locali di gestione dei rifiuti per individuare e comprendere meglio le criticità e opportunità nel riciclo della plastica.

- Collaborazioni strategiche con enti di ricerca e università con cui la startup porta avanti lo sviluppo dei suoi materiali.

L’obiettivo è testarne durabilità, qualità e prestazioni nel tempo, garantendo soluzioni affidabili e all’avanguardia.

Pelagic.earth ha partecipato alla Milan Design Week 2025 con The Core Matter of Design, e, lasciatemelo dire, io c’ero. E ne sono uscita ispirata!!

Voliamo ora negli Stati Uniti dove nel 2017 è nata una start-up con una missione ambiziosa: recuperare 100 milioni di tonnellate di plastica entro il 2030, dando nuova vita a un materiale che altrimenti finirebbe nelle discariche o negli oceani.

ByFusion

La chiave del progetto?

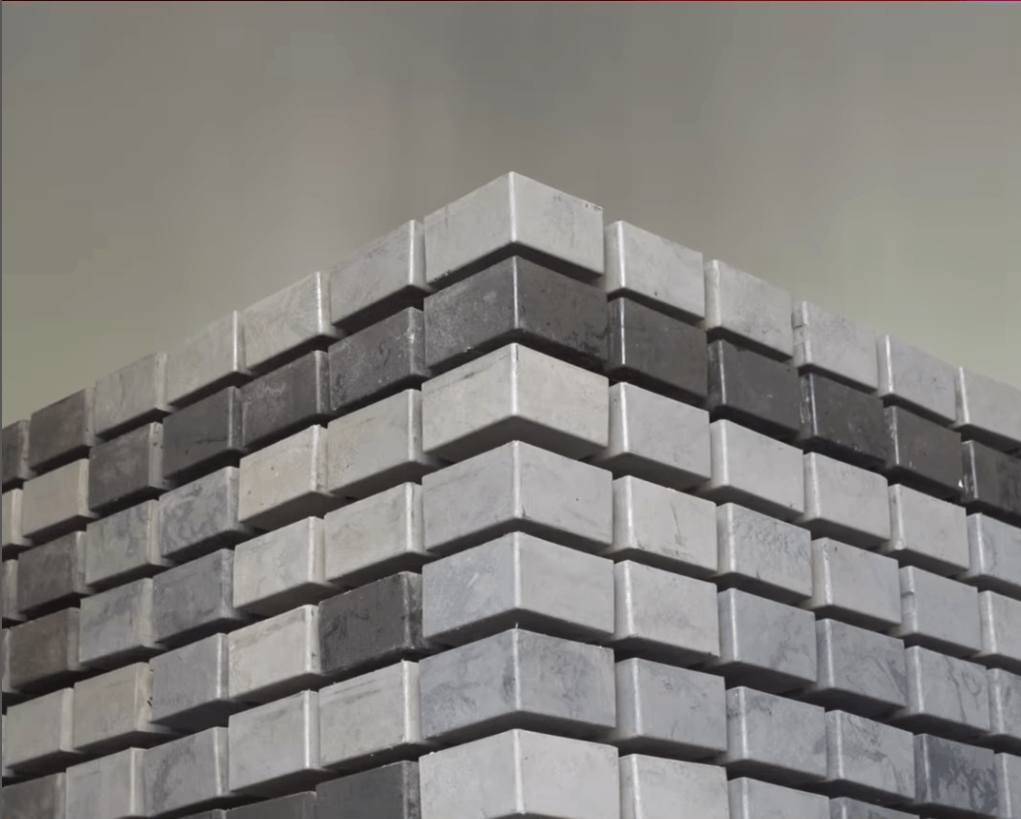

Un mattone, ByBlock, realizzato al 100% con plastica non riciclabile. Nessun additivo, nessun riempitivo, solo plastica post-consumo trasformata in qualcosa di utile, resistente ed ecologico.

La vera magia sta nel processo perché, a quanto scrivono sul loro sito internet, 1 tonnellata di plastica entra nel processo di produzione e 1 tonnellata di ByBlock esce, senza scarti.

Le dimensioni standard (40 x 20 x 22 cm) e l’approccio modulare rendono questi mattoni perfetti per progetti architettonici di ogni tipo perchè sono in grado di garantire:

- Compatibilità strutturale: si integrano facilmente con legno, acciaio e cemento;

- Zero sprechi: non si rompono, non si sgretolano e riducono i rifiuti in cantiere;

- Impermeabilità: non assorbono acqua e non richiedono trattamenti protettivi;

- Facilità di lavorazione e montaggio: si segano, si avvitano, si forano e grazie al sistema di incastro, non hanno bisogno di malta e colle, con un risparmio fino al 54% rispetto al cemento, sia in materiali che in manodopera;

- Finitura personalizzabile: intonaco, stucco, o cartongesso.

I ByBlock accettano quasi ogni tipo di rivestimento o vernice; - Sostenibilità certificata: contribuiscono ai crediti LEED aumentando il valore ambientale e certificativo dei progetti.

Dietro queste caratteristiche e l’apparente semplicità del blocco si nasconde però un processo di produzione altamente innovativo.

Tutto parte dalla plastica urbana, industriale o raccolta dagli oceani.

Nessuna selezione complessa, nessun pre-trattamento chimico.

La plastica viene triturata in piccoli frammenti per facilitarne la lavorazione, riscaldata con vapore e infine compattata all’interno di macchinari speciali in blocchi solidi e uniformi.

Questi possono essere utilizzati direttamente in cantiere per muri di sostegno, capannoni, terrazzi, elementi d’arredo e persino fondamenta.

Lo so che sembra strano ma ByFusion non è un’utopia futuristica perché ha già attivato la sua prima unità produttiva a Los Angeles, capace di trattare 450 tonnellate di plastica all’anno e continuano ad investire per espandere ulteriormente le loro operazioni.

Dalla California passiamo invece all’Africa dove nel cuore pulsante di Nairobi, una giovane ingegnera sta riscrivendo le regole dell’edilizia sostenibile.

Il suo nome è Nzambi Matee, e con la sua start-up Gjenge Makers ha inventato una nuova tipologia di mattone per pavimentazioni, addirittura più resistente di quelli realizzati in cemento.

Gjenge Makers

Il segreto? anche qui la “plastica riciclata”.

La domanda che l’ha guidata è semplice:

“Lo stesso pezzo di plastica può essere riciclato solo due o tre volte prima di diventare inutilizzabile. Perché allora non trasformarlo in qualcosa che duri molto più a lungo?”

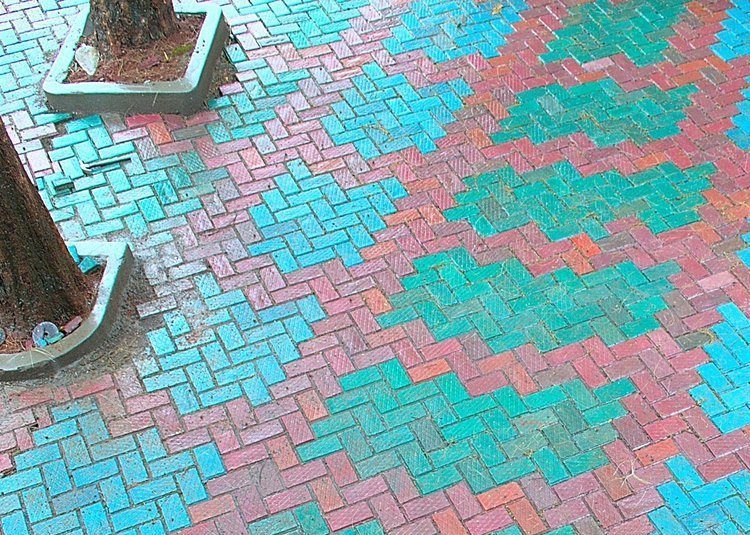

La risposta è arrivata sotto forma di un processo produttivo che mescola plastica di scarto, tra cui polietilene e polipropilene, con la sabbia per formare blocchi leggeri, colorati ma incredibilmente robusti per pavimentazioni resistenti, estetiche e accessibili.

I mattoni Gjenge, disponibili in rosso, blu, marrone e verde, sopportano il doppio del peso rispetto ai blocchi in calcestruzzo, resistono meglio allo stress meccanico e, bonus non da poco, sono più leggeri da trasportare.

Più di un mattone questo è un cambiamento sociale perché dal 2018, Gjenge Makers ha già trasformato oltre 200.000 kg di plastica in mattoni, creando oltre 600 posti di lavoro per donne, giovani e raccoglitori di rifiuti.

Ma quali sono le affascinanti caratteristiche tecniche di questi mattoni?

Sotto il profilo tecnico, i blocchi sorprendono per la resistenza.

“La plastica è un materiale polimerico, con struttura filiforme. Ha poche cavità interne, ed è per questo molto meno fragile rispetto al calcestruzzo”, spiega Nzambi.

I mattoni sono disponibili in tre varianti per adattarsi a diverse esigenze costruttive:

Il ciclo produttivo parte dalla plastica di scarto. Non quella facile da riciclare, ma proprio quella problematica, che in genere finisce in discarica o viene bruciata.

Viene poi macinata in graniglie, fusa ad alta temperatura e compattata tramite stampi che creano mattoni pronti all’uso.

In questo processo il dettaglio che fa la differenza è l’assenza di leganti chimico o colle. Solo plastica e sabbia.

L’intero impianto di produzione è localizzato in Kenya e riesce a lavorare anche i rifiuti che normalmente sfuggono al riciclo tradizionale.

Vengono prodotti circa 1.500 mattoni al giorno al costo di 7,70 dollari al metro quadrato, rendendo la soluzione accessibile e durevole.

L’approccio Gjenge non è solo teorico.

Alcuni progetti già realizzati parlano da soli.

Realizzata nel 2021 a Uthiru, questa residenza di 244 mq ha impiegato 4,8 tonnellate di plastica riciclata.

Completato nel 2022 lungo Jogoo Road, il progetto per il Ministero dei Trasporti si estende su una superficie di 564 metri quadrati e ha permesso il riutilizzo di 9 tonnellate di plastica.

Il risultato è una pavimentazione vivace e resistente, pensata per valorizzare uno spazio pubblico ad alto impatto visivo.

Ma la startup Gjenge va oltre i progetti di riqualificazione e guarda lontano. Ha iniziato infatti a produrre macchine per la fabbricazione dei mattoni, destinate ad altri imprenditori africani che vogliono seguire le sue orme.

Un modo per decentralizzare la produzione, combattere l’inquinamento da plastica a livello locale e generare occupazione.

Dall’Africa ci spostiamo nel cuore pulsante del Vecchio Continente per raccontare la storia di una brillante iniziativa no-profit nata nel Regno Unito.

Recycle Rebuild

Il suo obiettivo è affrontare contemporaneamente la crisi abitativa globale e l’inquinamento da plastica, trasformando i rifiuti in una risorsa abitabile.

I numeri parlano chiaro.

Oggi 1,6 miliardi di persone nel mondo vivono senza un alloggio dignitoso.

A questo dato già allarmante si sommano ogni anno le vittime di calamità naturali che spazzano via intere comunità, generando nuove ondate di sfollati.

Nel frattempo, la plastica continua ad accumularsi, soffocando il pianeta.

E se la soluzione fosse costruire nuove case utilizzando quella stessa plastica?

Recycle Rebuild ha deciso di provarci con l’aiuto di Precious Plastic, la nota piattaforma olandese che sviluppa tecnologie di riciclo open source.

Insieme hanno dato vita a mattoni composti al 100% da plastica riciclata, prodotti con tecniche semplici ma efficaci.

Anche in questo caso, non ci fermiamo alle buone intenzioni ma parliamo di risultati concreti e misurabili.

I mattoni utilizzati sono realizzati in polipropilene (PP) e polietilene ad alta densità (HDPE), con dimensioni standard di 290 x 100 x 160 mm e un peso di 1,8 kg.

Sono stati sottoposti a severi test per valutarne resistenza, sicurezza e durabilità.

Tra i punti di forza spicca senza dubbio la totale assenza di emissioni nocive, sostanze volatili o metalli pesanti, a tutto vantaggio della salubrità degli ambienti costruiti.

Anche dal punto di vista strutturale, i test di compressione dimostrano che questi mattoni sono perfettamente idonei per realizzare costruzioni a un piano.

Il tallone d’Achille?

I raggi UV.

Dopo una prolungata esposizione solare, si osservano piccoli segni di fragilità superficiale.

Tuttavia, il problema è risolvibile con l’applicazione di intonaci o rivestimenti resistenti che garantiscono una protezione efficace nel tempo.

Sul fronte della resistenza al fuoco, occorre ammettere che c’è ancora margine di miglioramento perché né il PP né l’HDPE superano i test previsti dagli standard di sicurezza.

La produzione dei mattoni avviene grazie alle macchine sviluppate da Precious Plastic, progettate per essere facilmente replicabili e utilizzabili in tutto il mondo.

Anche il design non è lasciato al caso.

Ogni mattone è dotato di una cavità interna che ne facilita l’incastro con gli altri, migliorando al tempo stesso l’isolamento termico e riducendo i ponti termici.

Per costruire un’abitazione, è sufficiente predisporre un telaio portante, ad esempio in legno, su cui i mattoni vengono impilati in modo sfalsato, proprio come i classici blocchi da costruzione.

Il risultato è un sistema costruttivo ad alte prestazioni, che unisce efficienza energetica e praticità.

Come molti di noi, anche Recycle Rebuild e Precious Plastic si sono posti una domanda inevitabile:

“Ma alla fine della storia, questi mattoni per quanto resistenti e duraturi possono davvero sostituire i materiali tradizionali?”

Come al solito dipende dal contesto!

Nonostante la facilità di produzione tramite lo stampaggio per compressione, la fattibilità di questo mattone come soluzione costruttiva dipende molto dalla situazione economica e geografica.

In aree dove i materiali da costruzione tradizionali sono economici e facilmente reperibili, il mattone in plastica fatica a competere.

Le stime dei costi dimostrano che, in molti casi, costruire con blocchi di cemento rimane la scelta più conveniente, ma in isole, regioni remote o Paesi in via di sviluppo, dove ogni sacco di calcestruzzo deve essere importato a caro prezzo, il discorso cambia.

Qui, un laboratorio locale in grado di raccogliere plastica e produrre mattoni in loco potrebbe essere un game-changer.

Si riducono costi, si limita l’inquinamento e si creano opportunità di lavoro e autosufficienza per la comunità.

Recycle Rebuild ci mostra che a volte basta guardare con occhi diversi ciò che gettiamo via ogni giorno, e magari, proprio partendo da un rifiuto, costruire un rifugio, una casa, un’intera città.

Andiamo ora in Francia e scopriamo…

BLOCKTO®

Pierre-Alexandre Coutand non è il classico fondatore di startup perché il suo percorso è tutto fuorché lineare, ed è proprio questo a renderlo interessante.

Studi in economia, un’incursione nel diritto, poi l’edilizia. Anni trascorsi nel restauro di monumenti storici, una missione in Togo, lavori manuali tra piastrellatura e costruzione di piscine.

Ed è proprio da questa sua ultima mansione che nasce l’intuizione!

Serviva un sistema costruttivo nuovo, accessibile e sostenibile…

Nel 2019 uno stampo a iniezione da 90.000 euro dà vita al primo prototipo BLOCKTO®.

Ogni mattone BLOCKTO® è realizzato al 100% con plastica riciclata proveniente da bottiglie, contenitori e scarti industriali che vengono trasformati in granuli di polipropilene.

Il risultato è un mattone che misura 20 × 25 × 60 cm, pesa 3,5 kg, è modulare, resistente, lavabile, impermeabile e vivace nella sua palette cromatica (nero, bianco, blu, giallo, rosso, verde).

Il mattone è inoltre divisibile in sezioni più piccole per adattarsi alle esigenze progettuali.

Il design a nido d’ape ne potenzia la resistenza strutturale e consente un montaggio a secco, senza l’uso di malta.

Oggi BLOCKTO® opera in sinergia con l’azienda ADP 85 per uno stampaggio a chilometro quasi zero e filiera corta. Tutto avviene in un raggio di 15 km nella regione della Vandea, in Francia.

Al momento l’azienda è in attesa delle certificazioni edilizie ufficiali, ma questo non ha fermato l’entusiasmo di architetti e designer perché il catalogo di progetti realizzati con BLOCKTO® si allunga giorno dopo giorno tanto che sono nate diverse famiglie di soluzioni:

BLOCKTO-PLUS: pensato per l’arredo urbano e decorativo, dalle fioriere retroilluminate agli stand fieristici;

BLOCKTO-POOL: piscine modulari personalizzabili;

BLOCKTO-FARM (in arrivo): dedicato all’impiego agricolo;

BLOCKTO-BAT (in sviluppo): progettato per l’edilizia vera e propria.

La versatilità è il loro superpotere. Un mattoncino semplice che offre tante soluzioni!

E per concludere, un progetto ancora in fase sperimentale, ma dal potenziale tutt’altro che trascurabile!

Cosa succede quando l’ingegneria civile incontra l’eco-design e si mette a sperimentare con plastica riciclata, cemento e terracotta?

Il mattone di Selina Heiniger

Heiniger è una giovane ingegnera civile di Losanna protagonista di un progetto di Master il cui punto di partenza è la consapevolezza ormai chiara che la produzione di cemento e terracotta sono tra le attività più energivore e inquinanti nel settore edile.

Da qui nasce l’idea di creare un nuovo materiale da costruzione che combina plastica, cemento e terracotta.

I primi test sono estremamente incoraggianti nonostante il progetto si trovi ancora in fase prototipale e alcuni aspetti devono essere perfezionati.

Rigidità e resistenza alla deformazione sotto carico non sono ancora ottimali, i mattoni, infatti, si deformano circa il doppio rispetto a quelli tradizionali. Ciò li rende meno adatti per strutture complesse o edifici multipiano, ma per costruzioni fino a uno o due piani rappresentano, già oggi, una soluzione valida e promettente.

Un altro nodo da sciogliere è la lentezza del processo produttivo perché attualmente servono circa quattro ore e mezza per realizzare un solo mattone.

Un tempo inaccettabile su scala industriale che però potrebbe migliorare con lo sviluppo di tecnologie e macchinari dedicati.

Nonostante le sfide, il progetto di Selina Heiniger è una promessa concreta per il futuro dell’edilizia.

In un’epoca in cui la sostenibilità non è più un’opzione ma una necessità, progetti come questi ci ricordano come l’innovazione nasca dalla creatività, dalla sperimentazione e, soprattutto, dal desiderio di fare la differenza e di risolvere un problema.

Con più ricerca, ottimizzazione dei processi e supporto da parte del settore, tutti questi mattoni potrebbero presto trovare spazio nei cantieri del mondo reale.

Non solo un’innovazione tecnica, ma una vera dichiarazione d’intenti: costruire meglio, trasformando la plastica in una risorsa preziosa.

Risorse web:

https://pelagic.earth/

https://byfusion.com/

https://www.gjenge.co.ke/

https://www.recyclerebuild.org/

https://www.preciousplastic.com/

https://blockto-pool.fr/le_concept/

https://actu.epfl.ch/news/turning-plastic-waste-into-building-bricks/

Lascia un commento